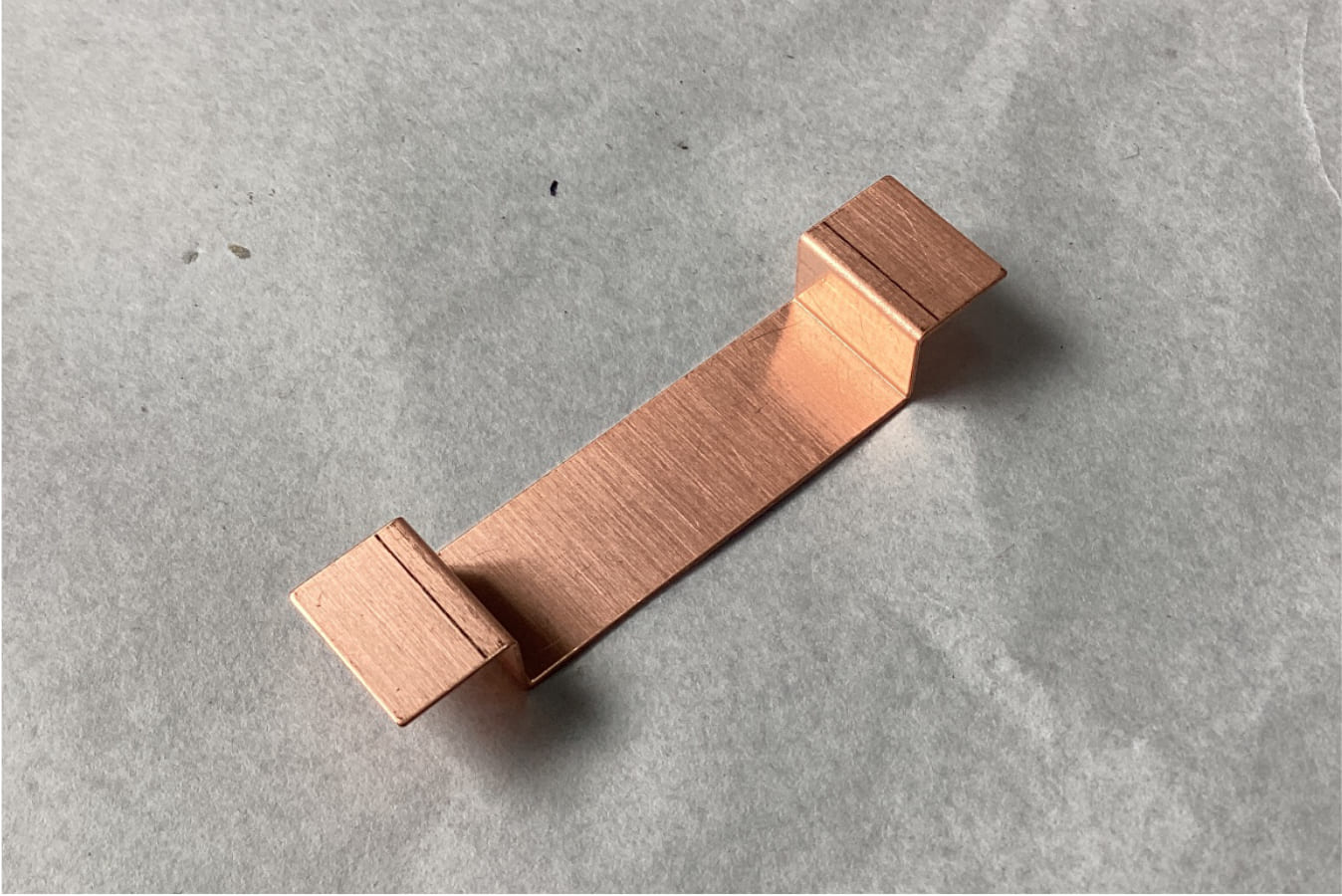

接続銅板:医療機器向け、タレパン・ベンダー加工による高精度な銅製部品

製品名

接続銅板:医療機器向け、タレパン・ベンダー加工による高精度な銅製部品

概 要

本製品は、医療機器に使用される0.3mm厚の銅板を、タレパンとベンダーという精密加工技術を用いて製造した接続部品です。

寸法は43×10×6mmとコンパクトながら、高い精度と耐久性が求められる医療機器の厳しい要求に応えるべく設計されています。

♢接続銅板とは?♢

接続銅板は、電気回路の接続や、機器内の部品同士を固定するなど、多岐にわたる用途で使用される部品です。

特に医療機器では、生体と接触する可能性があるため、素材の安全性、加工精度、耐久性が非常に重要視されます。

寸法は43×10×6mmとコンパクトながら、高い精度と耐久性が求められる医療機器の厳しい要求に応えるべく設計されています。

♢接続銅板とは?♢

接続銅板は、電気回路の接続や、機器内の部品同士を固定するなど、多岐にわたる用途で使用される部品です。

特に医療機器では、生体と接触する可能性があるため、素材の安全性、加工精度、耐久性が非常に重要視されます。

製品の詳細

素材: 銅0.3mm

銅は電気伝導率が高く、耐食性にも優れているため、電気回路の接続に適しています。

また、生体への影響が少ないため、医療機器に使用されることが多い素材です。

銅は電気伝導率が高く、耐食性にも優れているため、電気回路の接続に適しています。

また、生体への影響が少ないため、医療機器に使用されることが多い素材です。

特 徴

高精度: タレパンとベンダーによる精密加工により、寸法公差が小さく、高い精度が実現されています。

耐久性: 銅の持つ優れた耐食性と、精密な加工によって、長期にわたって安定した性能を発揮します。

安全性: 生体への影響が少ない銅を素材として使用しており、医療機器への適用に適しています。

多様性: タレパン加工の自由度の高さにより、様々な形状の接続銅板に対応可能です。

耐久性: 銅の持つ優れた耐食性と、精密な加工によって、長期にわたって安定した性能を発揮します。

安全性: 生体への影響が少ない銅を素材として使用しており、医療機器への適用に適しています。

多様性: タレパン加工の自由度の高さにより、様々な形状の接続銅板に対応可能です。

使用例

医療機器: 心臓ペースメーカー、人工呼吸器、医療用センサーなど、様々な医療機器の内部部品として使用されます。

電子機器: 小型電子機器の基板接続、バッテリー接続など、電気回路の接続に広く利用されます。

電子機器: 小型電子機器の基板接続、バッテリー接続など、電気回路の接続に広く利用されます。

加工方法

タレパンは、パンチとダイを用いて板材から複雑な形状の部品を打ち抜く加工方法です。

ベンダーは、板材を曲げ加工する際に用いられます。

これらの精密加工技術により、寸法精度が高く、形状が複雑な接続銅板を製造することができます。

タレパン加工: 0.3mm厚の銅板に、設計図に基づいた形状を打ち抜きます。

ベンダー加工: 打ち抜かれた部品を、必要な角度に曲げ加工します。

バリ取り・研磨: 加工面に残ったバリを取り除き、表面を滑らかに仕上げます。

ベンダーは、板材を曲げ加工する際に用いられます。

これらの精密加工技術により、寸法精度が高く、形状が複雑な接続銅板を製造することができます。

タレパン加工: 0.3mm厚の銅板に、設計図に基づいた形状を打ち抜きます。

ベンダー加工: 打ち抜かれた部品を、必要な角度に曲げ加工します。

バリ取り・研磨: 加工面に残ったバリを取り除き、表面を滑らかに仕上げます。

当社の取り組み

顧客との密な連携: 医療機器メーカーの要求を的確に把握し、最適な製品を提供するために、設計段階から製造段階まで、顧客との密な連携を図っています。

新しい加工技術の導入や、既存の加工技術の改善に取り組むことで、より高精度で多様な製品を提供できるよう努めています。

新しい加工技術の導入や、既存の加工技術の改善に取り組むことで、より高精度で多様な製品を提供できるよう努めています。

まとめ

本製品は、医療機器向けに開発された高精度な接続銅板です。

タレパンとベンダーという精密加工技術により、高い品質と多様性を両立させています。

今後も、お客様のニーズに応えるべく、更なる技術革新に取り組んでまいります。

タレパンとベンダーという精密加工技術により、高い品質と多様性を両立させています。

今後も、お客様のニーズに応えるべく、更なる技術革新に取り組んでまいります。