社員の発想を伸ばす取り組み

小川製作所では、薄板・複雑形状・高精度といった条件下での板金加工に特化し、日々“期待を超える品質”の追求に取り組む為に

自社の技術を使い従来には無い様な自社製品作りも行なっております。

こういった取り組みにより、お客様の期待に応えられる柔軟性を養っております。

自社の技術を使い従来には無い様な自社製品作りも行なっております。

こういった取り組みにより、お客様の期待に応えられる柔軟性を養っております。

『こんなに沢山の加工機があるのに、自社で何かを作らないのは勿体ない』──そんな思いから10年。

日々生まれる端材を組み合わせてソロキャンプ用の鉄板を作ったことをきっかけに、職場でものづくりを始めました。

昔からガラクタ集めや「こんなものがあったら面白い」というアイデアをメモするのが好きで、様々な形の端材やスクラップを見るだけで想像力が刺激されます。

その中から、「実用的ではないけれど、なぜか見てみたいもの」「真面目な遊び心から生まれるもの」を形にしていきたいと思っています。

恵まれた環境の中で、通常業務に支障がない範囲で少しずつ進めながら、ものづくりの楽しさと可能性を探っていきます。

日々生まれる端材を組み合わせてソロキャンプ用の鉄板を作ったことをきっかけに、職場でものづくりを始めました。

昔からガラクタ集めや「こんなものがあったら面白い」というアイデアをメモするのが好きで、様々な形の端材やスクラップを見るだけで想像力が刺激されます。

その中から、「実用的ではないけれど、なぜか見てみたいもの」「真面目な遊び心から生まれるもの」を形にしていきたいと思っています。

恵まれた環境の中で、通常業務に支障がない範囲で少しずつ進めながら、ものづくりの楽しさと可能性を探っていきます。

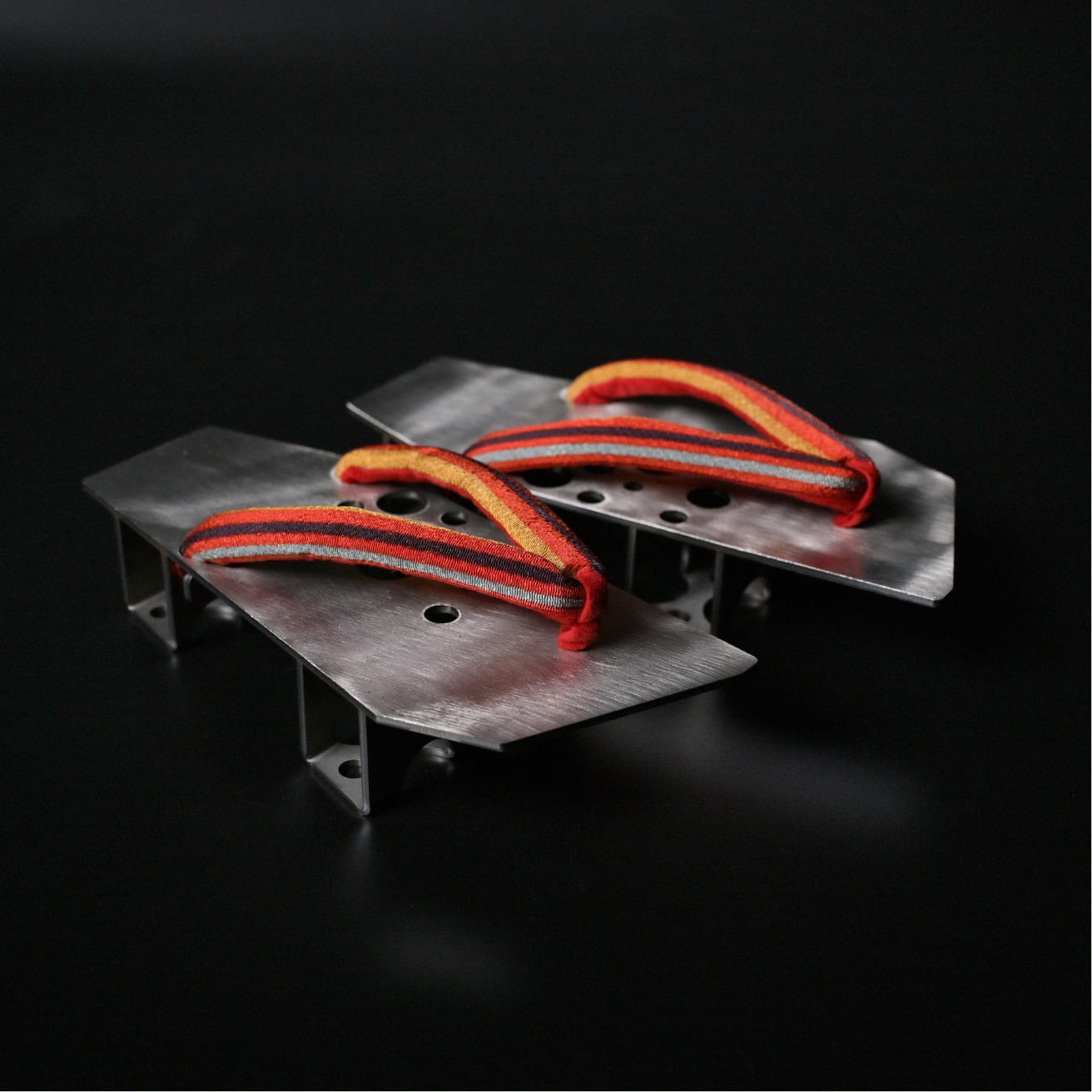

金属製下駄づくりに至った経緯

金属製下駄を作るきっかけは、「本来木で作られるものを金属に置き換えてみたい」という発想からでした。

もともとアクセサリー制作に携わっていたこともあり、「身に着ける金属」という言葉が頭に浮かび、そこから靴、そして下駄のイメージへとつながりました。

下駄といえば木という印象が強く、自分の中でも自然に納得できる形でした。

また、下駄の魅力の一つである“歩いたときの音”を、金属で表現するとどう響くのかを確かめたいという好奇心も、制作の大きな動機となりました。

もともとアクセサリー制作に携わっていたこともあり、「身に着ける金属」という言葉が頭に浮かび、そこから靴、そして下駄のイメージへとつながりました。

下駄といえば木という印象が強く、自分の中でも自然に納得できる形でした。

また、下駄の魅力の一つである“歩いたときの音”を、金属で表現するとどう響くのかを確かめたいという好奇心も、制作の大きな動機となりました。

金属製下駄づくり構想

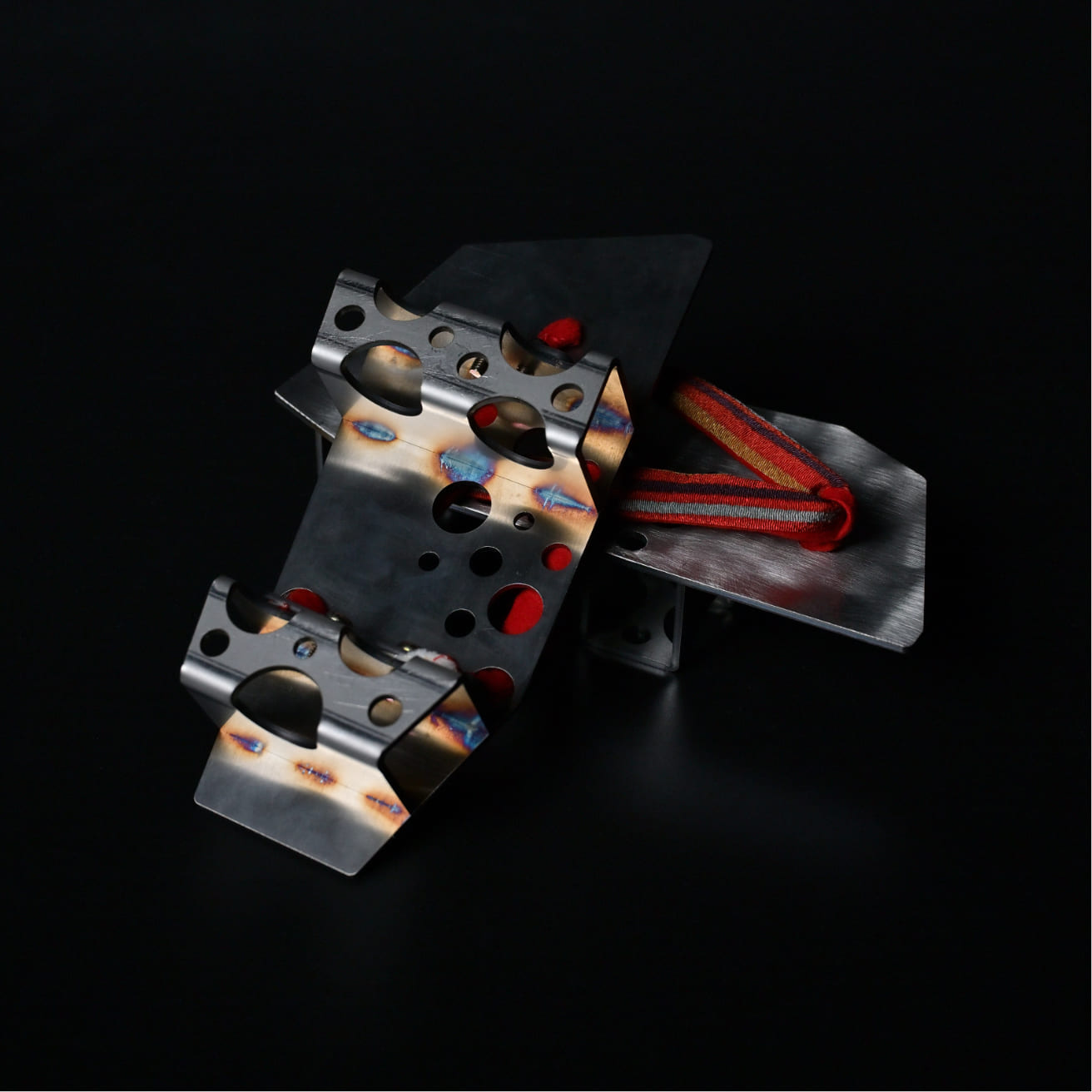

強度・耐食性・溶接性に優れたSUS304をベースに、金属の堅牢さを残しながらも余分な角を落とし、足の形に近づけました。

鼻緒は自分の好みに合わせて自由に交換できるよう、結ぶのではなくネジ止めの構造にしています。

無機質な素材に無機質な鼻緒の色を合わせるのも好みですが、今回はあえて対照的な“赤”を取り入れてみたいと思います。

作品に名前をつけることでより愛着が湧くと感じ、ステンレスの和名「不銹鋼」と「鉄下駄」を組み合わせて、『不銹鉄下駄(ふしゅうてつげた)』と名づけました。

鼻緒は自分の好みに合わせて自由に交換できるよう、結ぶのではなくネジ止めの構造にしています。

無機質な素材に無機質な鼻緒の色を合わせるのも好みですが、今回はあえて対照的な“赤”を取り入れてみたいと思います。

作品に名前をつけることでより愛着が湧くと感じ、ステンレスの和名「不銹鋼」と「鉄下駄」を組み合わせて、『不銹鉄下駄(ふしゅうてつげた)』と名づけました。

プロトタイプ制作過程

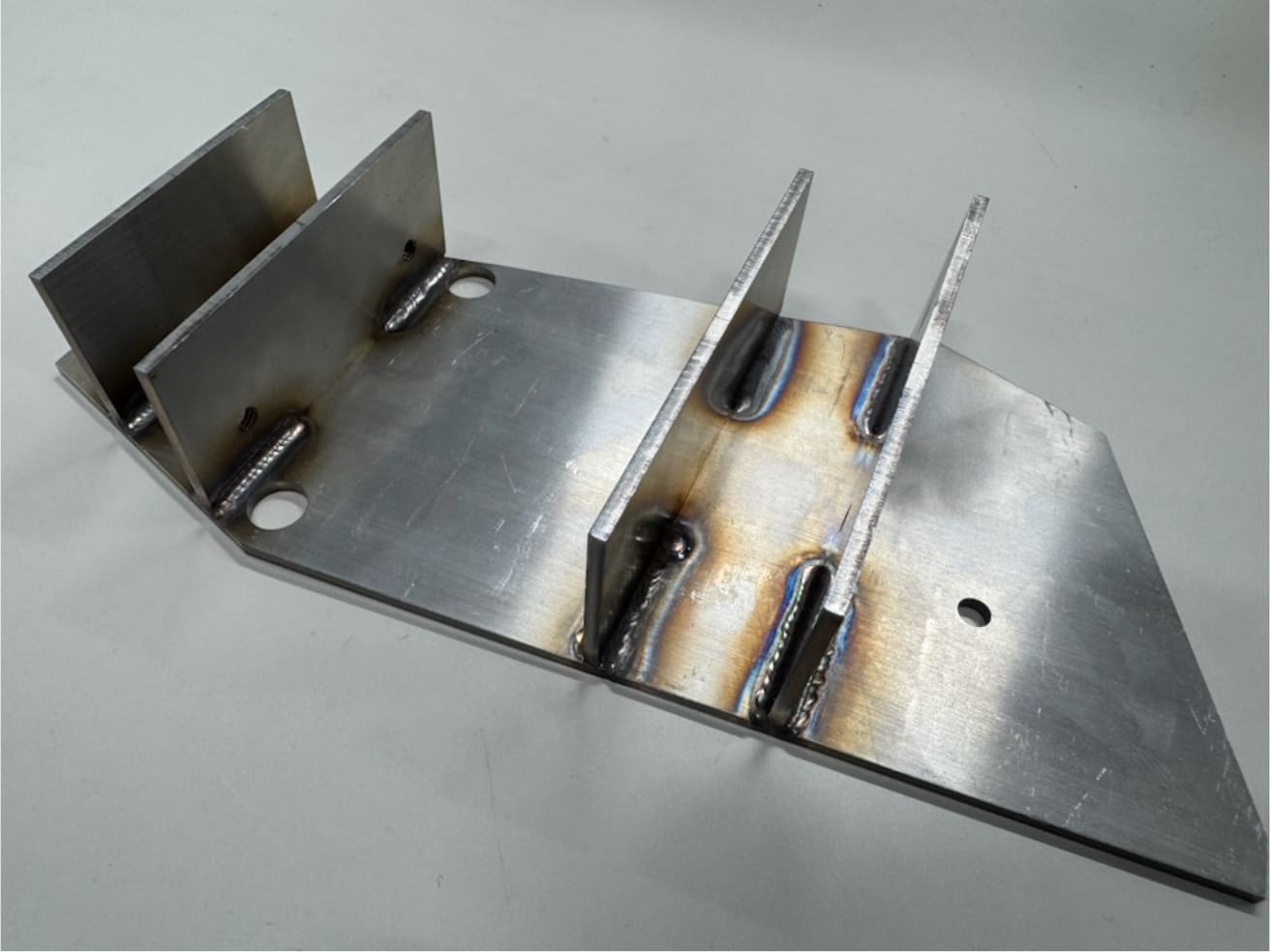

【第一段階】

本来の下駄のようなシンプルで工業的な形を目指し、歯の間に異素材を挟めるよう30mmの隙間を設けた。裏側から溶接した際、金属収縮で台が予想以上に内側へ変形したが、ハンマーで修正可能だった。仕上げの焦げはサンドブラストで対応予定。3mm厚のSUS304は武骨で理想的な質感となり、片足860gの重厚さも魅力。さらに、このサイズを曲げるには30t必要とのことで、象が乗っても耐えるほどの強度を持つ。

本来の下駄のようなシンプルで工業的な形を目指し、歯の間に異素材を挟めるよう30mmの隙間を設けた。裏側から溶接した際、金属収縮で台が予想以上に内側へ変形したが、ハンマーで修正可能だった。仕上げの焦げはサンドブラストで対応予定。3mm厚のSUS304は武骨で理想的な質感となり、片足860gの重厚さも魅力。さらに、このサイズを曲げるには30t必要とのことで、象が乗っても耐えるほどの強度を持つ。

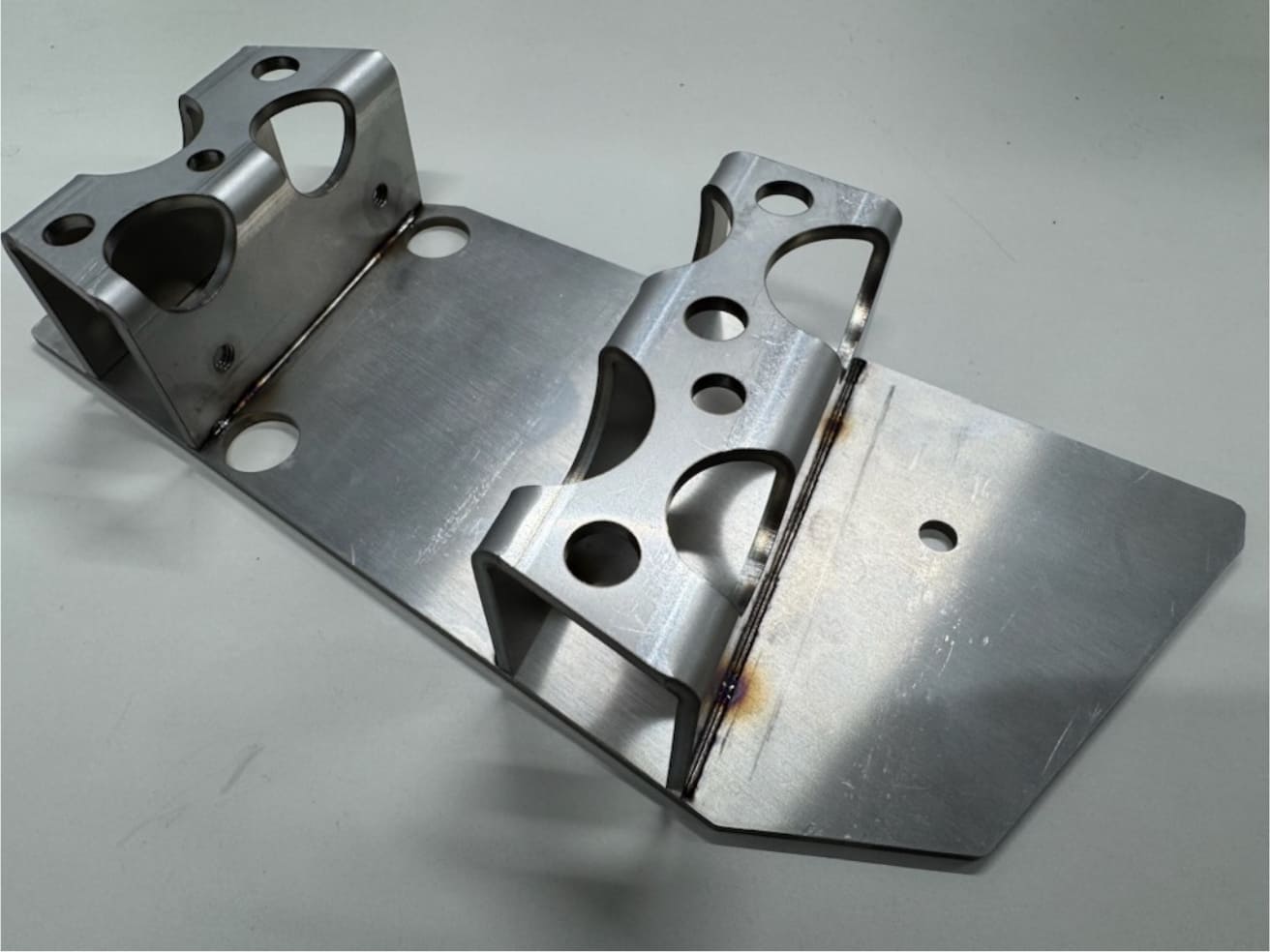

【第二段階】

歯の溶接では、台に穴、歯に凸をつけて差し込む方式を採用し、足を置く面から溶接することで台の変形を抑えられた。ハンマーでの修正は容易になったが、溶接の出っ張りが生じたためグラインダーで平らに加工。さらに歯の側面や付け根の強度が気になり、次のプロトタイプでは差し込み位置を外側10mmから5mmへ変更予定。仕上がりはやや“アフリカゾウ基準”になりつつある。

歯の溶接では、台に穴、歯に凸をつけて差し込む方式を採用し、足を置く面から溶接することで台の変形を抑えられた。ハンマーでの修正は容易になったが、溶接の出っ張りが生じたためグラインダーで平らに加工。さらに歯の側面や付け根の強度が気になり、次のプロトタイプでは差し込み位置を外側10mmから5mmへ変更予定。仕上がりはやや“アフリカゾウ基準”になりつつある。

【第三段階】

溶接工と相談し、歯を曲げ加工を施したコの字型に変更。プロトタイプ2の方式を応用し、差し込み部分の先端のみを溶接したことで、金属収縮による台の反りをさらに抑えられた。重量増加は避けられなかったため、台と歯にランダムに穴を開けて軽量化。ただし痛みを避けるため、足裏に荷重がかかる部分の穴開けは控えた。

溶接工と相談し、歯を曲げ加工を施したコの字型に変更。プロトタイプ2の方式を応用し、差し込み部分の先端のみを溶接したことで、金属収縮による台の反りをさらに抑えられた。重量増加は避けられなかったため、台と歯にランダムに穴を開けて軽量化。ただし痛みを避けるため、足裏に荷重がかかる部分の穴開けは控えた。